Il 30 novembre si è tenuto il webinar Steel Process and Data Connection, dove abbiamo raccontato il progetto realizzato per Feralpi Group: un caso concreto di Predictive Quality applicata al settore manifatturiero.

Il webinar si è aperto con una domanda fondamentale “Come un processo tecnicamente complesso come quello di produzione viene impattato dal dato, specialmente all’interno del settore siderurgico?”

Sicuramente il principale obiettivo è migliorare la qualità nell’ambito della produzione di un grande impianto siderurgico come quello di Feralpi, leader per l’innovazione e la sostenibilità.

Il percorso che è stato svolto insieme a Feralpi Group è modellizzabile in quello che Regesta ha definito T.I.R. – Trasformazione Intelligente con Regesta, un percorso che ha l’obiettivo di guidare le aziende industriali nella trasformazione digitale introducendo poi anche soluzioni intelligenti nel processo produttivo.

Come si svolge? Partendo da una digitalizzazione del dato di campo, ci si connette con quella grande mole di dati che le aziende industriali e soprattutto le acciaierie producono. Questi dati vengono portati all’interno di piattaforme Cloud di raccolta e integrazione di filiera, dove possono essere analizzati con strumenti di data science.

Questi passaggi sono propedeutici al reale addestramento di modelli predittivi e di sistemi di Machine Learning, per arrivare poi idealmente nel processo vero e proprio di trasformazione digitale e intelligente con l’automazione di sistemi digitali governati dall’intelligenza artificiale.

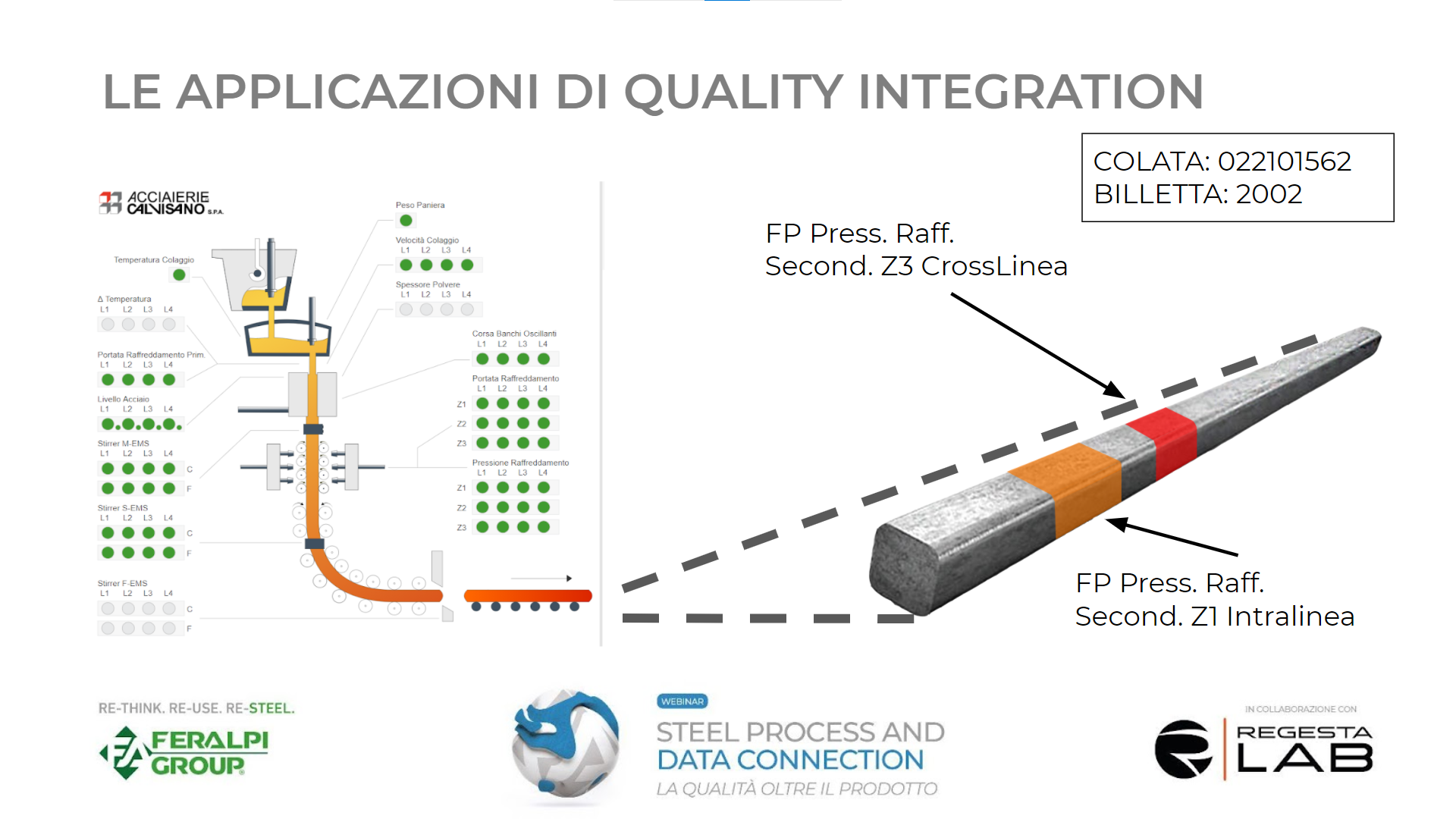

Il progetto realizzato in Feralpi Group riguardava il settore del controllo qualità e della qualità predittiva. In termini di quality integration, è stata implementata una piattaforma cloud di raccolta dei dati provenienti dal campo che consentisse di integrare anche i sistemi gestionali SAP di Feralpi e i sistemi di controllo qualità. Abbiamo poi sviluppato applicazioni di analisi in tempo reale che consentissero di analizzare queste informazioni, e di integrare i dati provenienti dai diversi impianti e stabilimenti all’interno della filiera. Infine, sono stati addestrati modelli di Machine Learning, quindi modelli predittivi, che consentissero di prevedere situazioni di difettosità legate alle tematiche di parametri di processo.

Per fare un esempio concreto, abbiamo creato il modello digitale (digital twin) della colata continua che, grazie all’installazione di sensori, potesse segnalare i fuori processo della colata. Con spie più piccole è stato inoltre possibile attivare modelli predittivi basati su motori di Machine Learning addestrati che segnalassero anticipatamente anomalie prevenendo quindi i possibili difetti sul prodotto. Questo ci ha consentito di arrivare a identificare il punto esatto del prodotto su cui questi eventi hanno luogo.

Guarda il webinar completo.